La divisione Digital di Ima Group – società bolognese che produce macchinari per il confezionamento – sta sviluppando i software che equipaggeranno una cella robotica di lavorazione composta da un Agv (veicolo a guida autonoma), due robot collaborativi Kuka e da una serie di sensori.

Un comunicato riporta infatti che la divisione Ima Digital sta lavorando da tempo sull’utilizzo dei cobot per sollevare gli operatori umani, addetti alle macchine di confezionamento, dai compiti più ripetitivi e pesanti.

Tutto è nato alla fine del 2018 da un progetto europeo, il Rossini Project, che ha coinvolto 13 diverse aziende e università, coordinate da Datalogic. Si tratta di uno dei sette studi inerenti l’Hrc (o Human Robot Collaboration) in ambito manifatturiero sponsorizzati dalla Commissione Europea nel quadro dell’iniziativa Horizon 2020.

Scopo del Rossini Project, che dovrebbe terminare nella primavera del 2022, è di indagare i vantaggi ottenibili con l’impiego di robot collaborativi in ambito di produzione, e di studiare forme e modalità di interazione con gli addetti umani tali da massimizzare l’apporto delle due componenti, sfruttando la forza, precisione e ripetibilità del robot e l’intelligenza e flessibilità degli operatori umani. Obiettivo finale, sviluppare una piattaforma hardware/software dirompente e intrinsecamente sicura, per la progettazione e l’impiego di applicazioni di collaborazione uomo/robot in ambito manifatturiero.

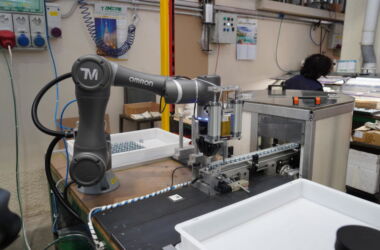

Nell’ambito del progetto, Ima Digital sta sviluppando i software che andranno a equipaggiare – come detto in apertura – una cella robotica di lavorazione composta da un Agv, due cobot (prodotti da Kuka) e da una serie di sensori, fra i quali un sofisticato sistema integrato di visione 3D.

Grazie al software sviluppato da Ima, il sistema robotico è in grado di mappare l’ambiente nel quale opera, identificare i materiali sui quali deve agire (per esempio bobine o contenitori) adattandosi automaticamente alle diverse geometrie, ed eseguire il suo compito, per esempio cambiando una bobina esaurita o sostituendo un tool sulla macchina che gli è affidata, in modo autonomo o in collaborazione con l’addetto. Il tutto è supportato lato hardware dall’utilizzo di pinze la cui forza è controllata digitalmente, per garantire un trattamento di materiali e attrezzi il più “gentile” possibile. La facilità di programmazione del cobot rende poi semplice riconfigurare i suoi compiti e aggiornarne al volo le capacità, diversamente da quanto succede per i robot “tradizionali”.

Ima ha già in corso progetti pilota che vedono la sperimentazione di nuove forme di collaborazione tra cobot e operatori.